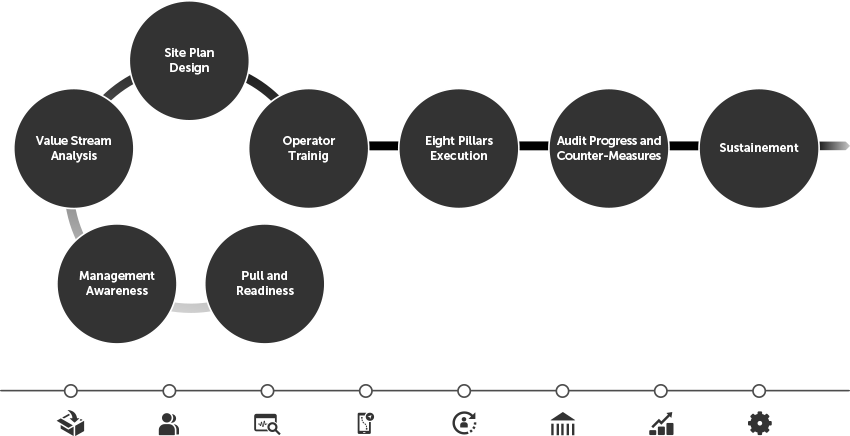

Pull and Readiness

L’approche de Productivity Innovation repose sur la création de tirer plutôt que de pousser le changement. Comme première étape, nous travaillons avec les principaux leaders pour évaluer la préparation et le soutien pour la TPM. Nous partagerons les perspectives d’amélioration des affaires et tâcherons de comprendre le but, la fonction et la forme.

Management Awareness (Sensibilisation à la gestion)

Lors des sessions de formation dans votre établissement, nous aidons les responsables de site, les responsables et les superviseurs à comprendre le TPM, leur rôle dans les efforts de transformation et la façon dont TPM leur permettra de répondre aux objectifs de performance. C’est ici que nous allons affréter l’équipe TPM Roll-Out.

Value Stream Analysis (Analyse de flux de valeur)

En collaboration avec l’équipe de déploiement TPM et les propriétaires de processus, nous analyserons les flux de valeur existants, évaluerons l’état actuel des principales conditions d’exploitation des équipements et les pratiques de maintenance de l’usine et déterminerons l’impact potentiel de l’amélioration des six pertes.

Site Plan Design (Conception du plan du site)

En collaboration avec les responsables de site, nous développerons un plan de mise en œuvre de TPM intégré spécifique au site qui s’appuie sur l’apprentissage de Pull and Readiness et de Value Stream Analysis.

Operator Training (Formation des opérateurs)

Grâce à une série d’ateliers interactifs sur site, nous informons les opérateurs et le personnel de soutien sur le TPM, leur rôle dans le programme et la «nouvelle normalité» des conditions d’équipement, de performance, de maintenance, de propriété du processus et de routine.

TPM Pillars Execution (Exécution des piliers de la TPM)

La formation, la facilitation et le coaching experts de Via Productivity Innovation vous aideront à exécuter les piliers de TPM conformément à votre plan de mise en œuvre spécifique, notamment la maintenance autonome, l’amélioration de la maintenance et l’amélioration ciblée des équipements. , personnel de soutien et opérateurs. C’est ici que nous développons des capacités d’application de travaux standard, de techniques de maintenance prédictive et préventive, de résolution de problèmes, d’élimination des déchets, de conformité EH & S, etc.

Audit Progress and Countermeasures (Progrès de l’audit et contre-mesures)

Nous allons établir un processus itératif pour examiner l’efficacité de l’exécution de votre plan de site et créer des contre-mesures pour combler les lacunes.

Sustainment (Le maintien)

En collaboration avec les responsables de sites, nous établirons des routines de travail standard et des pratiques de marche Gemba qui vous permettront d’expérimenter continuellement des «leaders en tant qu’enseignants», d’évaluer les progrès d’exécution des plans de site et de développer des contre-mesures. La productivité continuera d’évaluer trimestriellement les progrès de l’exécution du plan de site et fournira des informations qui vous aideront à soutenir les efforts et la culture organisationnelle «nouvelle normale».

Rapide retour sur investissement

Nous connaissons la TPM ! Tous nos consultants et formateurs ont une expérience de mise en œuvre concrète et sont prêts à mettre leurs connaissances à votre service.

La mise en œuvre de TPM, tout en étant une entreprise à long terme, vous permettra de rentabiliser rapidement votre investissement. C’est le moment. Contactez-nous pour en savoir plus sur la façon dont nous pouvons nous associer à la mise en œuvre d’un programme de maintenance productive totale de classe mondiale dans votre établissement.

Case Study

Déploiement Production Lean

Compagnie: Fournisseur principal d’automobile, machines-outils / fabricant

Durée: 1 an, 4 installations

Objectifs: Améliorer les pratiques et les capacités de fabrication au plus juste

- Principales activités du projet:

- Entreprise, responsable d’usine et formation du personnel en gestion Lean.

- Évaluation des opérations et planification du programme Lean.

- Refonte des logiciels de fabrication et de distribution.

- Établi les mesures et les évaluations du rendement des fournisseurs.

- Formation et mise en œuvre des employés: Réduction du changement, Visual Workplace, TPM, Cell Design et Kanban.

Résultats clés

- Livraison à temps de 30/60% à 92%.

- indice de performance du fournisseur jusqu’à 30 points.

- réductions d’installation ~ 65%.

- modifications majeures de la conception de l’infrastructure créant la flexibilité nécessaire.