L’environnement Total Productive Maintenance (TPM) repose sur la coopération, la collaboration et la communication.

Ces 3C se conjuguent en un partenariat très puissant. Grâce à nos années d’expérience dans la mise en œuvre de TPM, nous avons appris de première main comment les piliers de TPM fonctionnent systématiquement pour apporter des changements techniques et culturels à votre organisation.

L’auto-maintenance au cœur de la TPM

Pour améliorer la performance globale des moyens de production de façon drastique. L’auto-maintenance, ou maintenance autonome, est une activité des équipes d’opérateurs qui constitue un des éléments essentiels de la TPM.

Réduisez rapidement les pertes de productivité critiques des équipements et améliorez la performance globale des moyens de production d’au moins 50% dans un délai de 1 à 2 ans, par l’implication de toutes les fonctions de l’entreprise.

Productivity applique la structure de déploiement de l’auto-maintenance en 7 étapes du JIPM (Institut Japonais de la Maintenance) enrichie de l’expérience opérationnelle et de conseil de ses consultants en Europe et aux USA.

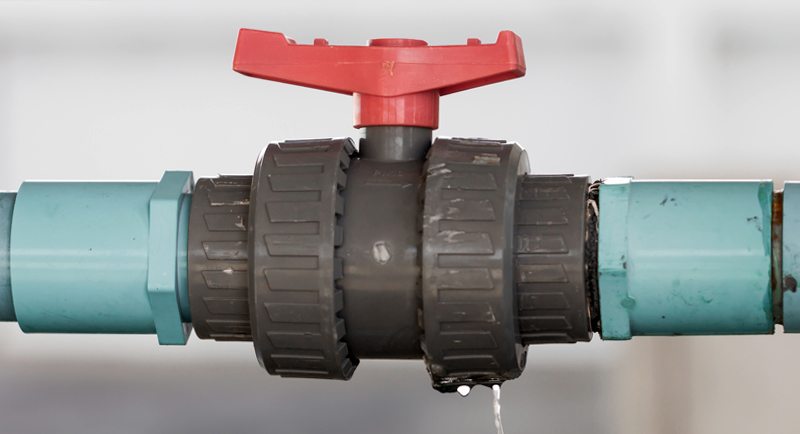

La maintenance préventive : prévoir, gérer, mobiliser.

Maîtriser le fonctionnement des équipements pour passer d’une activité réactive aux événements, à une activité proactive, qui influence le cours des événements.

La maintenance préventive, pour être efficace, ne doit négliger aucun risque.Elle doit donc résulter d’une démarche méthodique, s’appuyer sur un système de maintenance rigoureux et s’enrichir en permanence de l’expérience de tous, principalement par l’auto-maintenance et les améliorations focalisées.

Notre module de formation pour le développement de la Maintenance Préventive, s’adresse à un groupe d’opérateurs, de techniciens et professionnels de maintenance et services techniques.

Pendant ces sessions, les participants pratiquent sur des exemples et des applications en atelier, les séquences nécessaires à l’élaboration d’un système de maintenance préventive : Hiérarchisation des installations, Choix et suivi des indicateurs de performance, AMDEC Moyens, Choix de techniques de maintenance prédictive, Elaboration de gammes et plans de maintenance, Définition des fonctions, tâches et supports à mettre en place (ou à adapter de l’existant).

Outils de résolution de problèmes

Productivity propose différentes approches à la résolution de problèmes, en fonction de la nature des problèmes à résoudre et de la typologie d’équipes amenées à les traiter : CEDAC, Go-Go, A3, Analyse PM.

La méthodologie de résolution de problèmes CEDAC (Diagramme de Cause et Effet avec utilisation de cartes) développée par Fukuda et Productivity Inc. est une méthodologie fiable de résolution de problèmes parfaitement adaptée à la résolution de problèmes présentant une certaine complexité, gérés par des équipes de projet.

Les méthodologies de résolution de problèmes GO-GO (5 Pourquoi – Analyse V-P, ..) sont des outils simples, adaptés à la résolution des problèmes quotidiens par les équipes naturelles d’atelier, dont l’objectif est d’identifier les bonnes solutions aux problèmes par une approche logique, séquencée et rapide.

L’analyse PM (ou analyse des phénomènes mécaniques) est une méthodologie systémique, exhaustive et détaillée, destinée aux équipes de projet, permettant d’identifier l’interférence entre des causes multiples qui ont des impacts sur le fonctionnement des installations.

Améliorations focalisées

Les améliorations focalisées permettent d’obtenir des progrès rapides sur des points sensibles. Il s’agit le plus souvent d’améliorer le TRS et plus particulièrement la fiabilité des machines, qui mobilise rapidement les équipes déjà impliquées dans l’auto-maintenance.

Notre intervention consiste à mettre en action, sur un problème réel, des groupes de travail qui pourront devenir permanents, réunissant des opérateurs et techniciens des services de support pour attaquer des points noirs de productivité importants par l’utilisation de la logique A3 de résolution de problèmes.

Maîtrise des processus

La réalisation « à coup sûr » d’un produit ou d’un service sans défaut n’est envisageable qu’avec une véritable maîtrise du processus.

Etablir et maintenir la capabilité des moyens de production est indispensable pour assurer la maîtrise des processus, mais nettement insuffisant, compte tenu des niveaux d’exigence attendus par vos clients. La qualité des produits est aussi tributaire de variations accidentelles et conséquentes, de paramètres techniques, humains, organisationnels, qui échappent au calcul de capabilité des moyens.

La mise sous contrôle de ces paramètres passe par une démarche méthodique d’analyse des risques qui conduit à la mise en œuvre de contrôles visuels, d’alarmes, de protections et/ou de poka-yoke.

Nous connaissons la TPM !

Nous avons effectué des évaluations, élaboré des plans de mise en œuvre (déploiements), formé des gestionnaires et des employés, encadré des équipes de direction, mis en œuvre des piliers de TPM et élaboré des routines de maintien qui assurent un succès à long terme. Et nous l’avons fait pour les organisations grandes et petites dans tous les secteurs de l’industrie.