UNE STRATÉGIE ZÉRO PANNE AU-DELÀ DES PILIERS DE LA TPM

Productivity Innovation et Productivity Latin America

Ce programme virtuel de deux jours aidera les dirigeants à comprendre le développement organique d'une stratégie zéro échec. Il a été développé sur la base de plus de 30 ans d’expérience dans l’accompagnement des entreprises dans la mise en œuvre du TPM. Puisque le monde a changé, tout doit changer. Vous comprendrez l’Arbre de l’Excellence Industrielle et comment des fondations solides conduisent votre organisation sur la voie du Zéro Échec !

S'inscrire

DESCRIPTION DU PROGRAMME

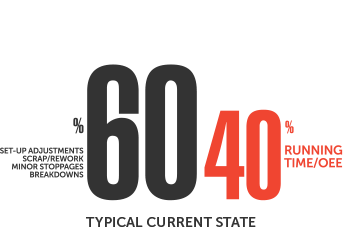

Si vos flux de valeur sont à forte intensité d’équipement, le développement d’une ressource interne de maintenance productive totale (TPM) vous aidera à éliminer les problèmes de fiabilité de l’équipement (pannes, arrêts mineurs, longs ajustements de changement et autres inefficacités) qui nuisent à votre compétitivité.

Lorsque vous passez de 40 % OEE à 85 % OEE , vous pouvez doubler votre capacité sans investissement de capital. Et ce n’est qu’un des avantages d’une mise en œuvre réussie de la maintenance productive totale (TPM), les autres gains incluent :

Avantages techniques tels que…

- Amélioration de la productivité de plus de 35 %.

- Augmentation de l’efficacité de l’équipement de 50-70 % à 80-90 %.

- Les temps d’arrêt imprévus (pannes et arrêts mineurs, etc.) ont été réduits d’environ 80 %.

- Réduction des défauts de qualité jusqu’à 50 %.

- Réduction des rebuts d’environ 65 %.

Avantages sociaux tels que…

- Travailleurs motivés engagés dans l’amélioration.

- Équipes efficaces axées sur les objectifs.

- Réflexion et action proactives et axées sur les solutions.

- Environnement d’exploitation sûr et stable.

La fiabilité des équipements et des processus est trop importante pour le succès de votre entreprise pour ne pas avoir un effort TPM et un responsable TPM bien formé pour guider la mise en œuvre.

Ce programme hautement interactif et entièrement accrédité est conçu pour le personnel de l’entreprise et de l’usine qui souhaite apprendre, lancer et diriger un processus éprouvé et systémique d’amélioration de la gestion de l’équipement et de la maintenance – Total Productive Maintenance (TPM). En combinant l’apprentissage en classe avec des simulations, des exercices de groupe, des sessions de discussion ciblées et une application en atelier, les praticiens de la TPM approfondissent les concepts et les outils de la TPM et partagent les leçons de leurs expériences de mise en œuvre.

Les participants apprennent à établir les comportements de gestion quotidiens qui soutiendront la TPM

et assureront l’alignement avec l’amélioration globale et les objectifs environnementaux, de santé et de sécurité.

Certification entièrement accréditée pour les gestionnaires TPM et les leaders de la fiabilité depuis 2010.

Pendant quatre semaines non consécutives, les participants participent à une série de modules d’apprentissage axés sur les trois domaines essentiels à la réussite : Planifier , Faire et Diriger .

Entre les semaines de session sur le campus de l’Ohio State University , les étudiants mettent en œuvre des projets TPM dans leurs propres entreprises et présentent les résultats au cours de la semaine de session suivante.

OBJECTIFS DU PROGRAMME

Les diplômés TPMC acquerront une connaissance globale des huit piliers de la TPM et pourront :

- Établir et personnaliser une stratégie pour la mise en œuvre de la TPM

- Utiliser correctement les données de performance de la machine pour identifier et exécuter un plan d’action tactique

- Justifier et mettre en œuvre un processus complet de planification et d’ordonnancement de la maintenance

- Mener et animer des événements Kaizen de maintenance autonomes

- Concevoir et exécuter des processus d’audit TPM spécifiques au site

- Établir un processus de collecte de données de base et comprendre comment utiliser la métrique OEE

- Mener des revues d’analyse de pannes, et saisir leur importance

- Organiser et contrôler les pièces de rechange

- Utiliser les principes de Early Equipment Management